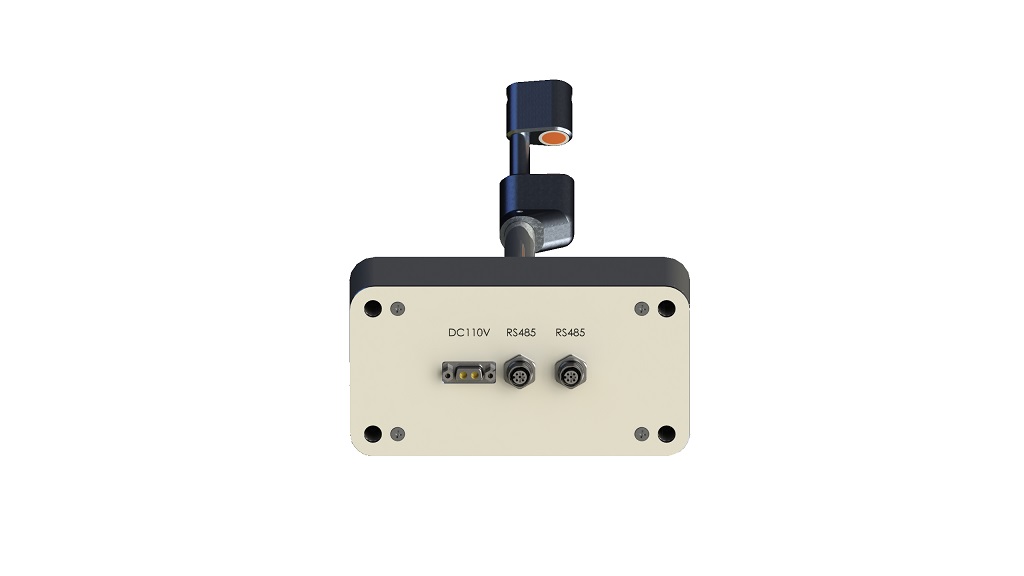

产品介绍:

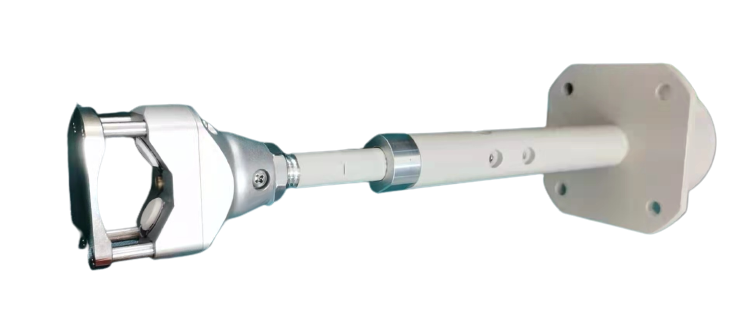

用于160KM动力集中型标准动车组通风冷却系统,管道流量风速测量,亦可用于其他管道气体流量测量。

项目简述:

为南车某子公司设计开发产品,产品的要求很高,经过轨道交通几十项型式检验。

产品研发:

结构设计

嵌入式软硬件设计

样机调试

型式检验

生产制造:

高规格高标准的生产制造。

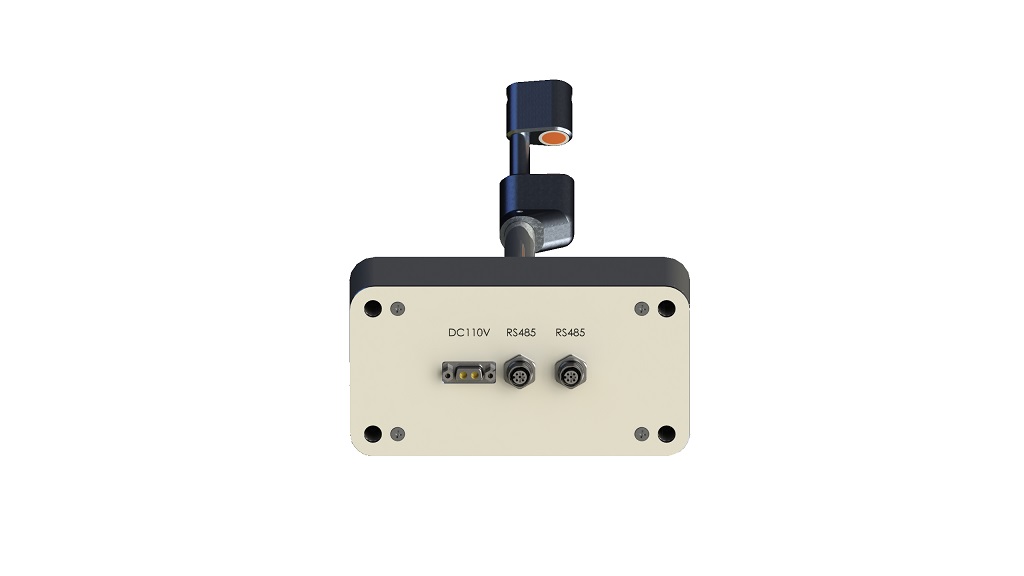

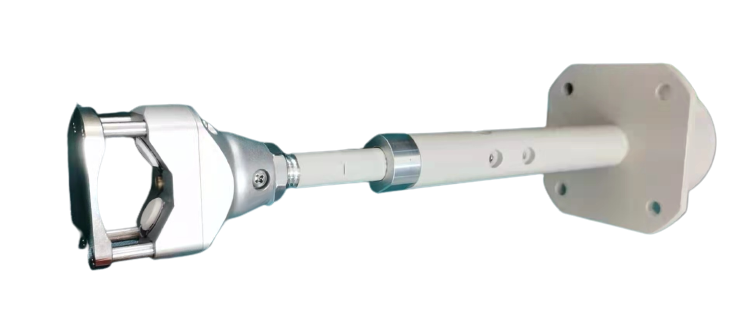

用于160KM动力集中型标准动车组通风冷却系统,管道流量风速测量,亦可用于其他管道气体流量测量。

为南车某子公司设计开发产品,产品的要求很高,经过轨道交通几十项型式检验。

结构设计

嵌入式软硬件设计

样机调试

型式检验

高规格高标准的生产制造。

公司地址

北京市大兴区金苑路32号4号楼808室

联系电话

186-1102-0250

公司邮箱

Jiangshan@menq.com.cn

营业时间

周一 周五 早9:00 晚6:00

联系我们

有合作意向或定制需求?我们随时欢迎您的来信